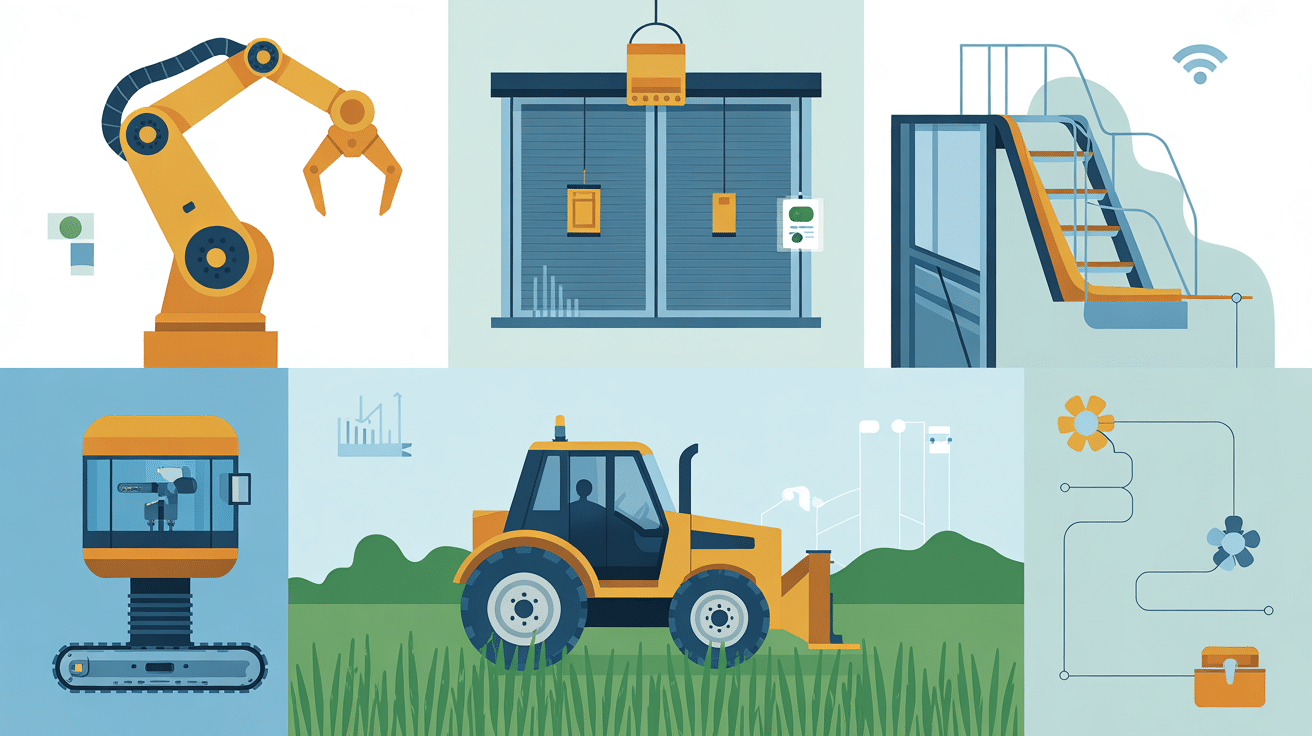

Un système qui exécute des ordres en utilisant une source d’énergie transforme une commande numérique ou mécanique en action physique concrète. Ce processus implique une chaîne de conversion où l’énergie disponible est modulée et dirigée selon les instructions reçues. Ces mécanismes équipent aujourd’hui la plupart des installations industrielles, des véhicules autonomes aux chaînes de production automatisées. Comprendre leur fonctionnement permet d’optimiser les performances et d’anticiper les enjeux de maintenance.

Fonctionnement d’un système qui exécute des ordres à partir d’une source d’énergie

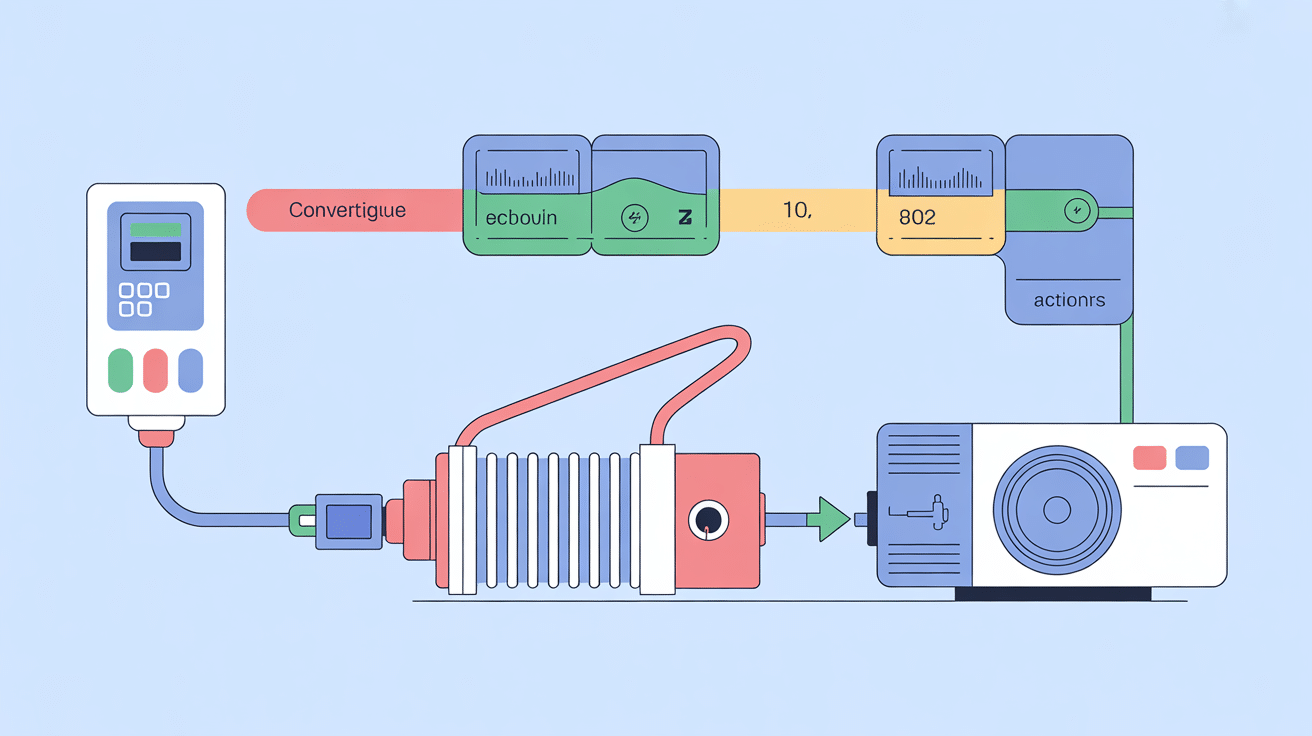

L’exécution d’ordres par une source d’énergie repose sur trois composants essentiels : un système de contrôle qui interprète la commande, un convertisseur qui adapte l’énergie disponible, et un actionneur qui réalise le mouvement demandé. Cette architecture permet de passer d’une instruction abstraite à une action physique mesurable.

Comment l’énergie est-elle convertie pour permettre l’exécution d’ordres ?

La conversion énergétique s’effectue en plusieurs étapes coordonnées. Un signal de commande, souvent électrique ou numérique, active un dispositif de modulation qui ajuste la puissance délivrée. Par exemple, un variateur électronique module la tension envoyée à un moteur selon la vitesse souhaitée. Cette modulation peut être analogique pour des mouvements fluides ou numérique pour des positions précises.

Les convertisseurs les plus répandus incluent les onduleurs pour transformer le courant continu en alternatif, les servovalves hydrauliques qui régulent le débit d’huile sous pression, ou encore les régulateurs pneumatiques qui contrôlent la pression d’air comprimé. Chaque technologie offre des caractères spécifiques de rapidité, de précision et de puissance.

Les différents types de sources d’énergie utilisées dans l’industrie moderne

| Source d’énergie | Avantages | Applications typiques |

|---|---|---|

| Électricité | Précision, facilité de contrôle | Robotique, machines-outils |

| Air comprimé | Simplicité, sécurité | Automatisation légère, emballage |

| Hydraulique | Forte puissance, robustesse | Presses industrielles, engins de chantier |

| Énergie solaire | Autonomie, écologie | Capteurs isolés, pompes agricoles |

Le choix dépend des contraintes opérationnelles : l’électricité convient aux mouvements précis, l’hydraulique aux efforts importants, et l’air comprimé aux environnements où la sécurité explosive est critique. Les systèmes hybrides combinent parfois plusieurs sources pour optimiser performances et consommation.

Les dispositifs qui traduisent une commande en mouvement réel

Les actionneurs constituent l’interface finale entre l’énergie et l’action mécanique. Les moteurs électriques pas-à-pas permettent des positionnements précis, tandis que les servomoteurs offrent un contrôle en vitesse et en couple. Les vérins pneumatiques ou hydrauliques génèrent des mouvements linéaires pour pousser, tirer ou maintenir des charges.

Les actionneurs intelligents intègrent désormais des capteurs de position et de force qui renseignent en temps réel le système de contrôle. Cette boucle de rétroaction améliore la précision et permet de détecter les anomalies de fonctionnement avant qu’elles n’impactent la production.

Applications concrètes et intérêt des systèmes capables d’exécuter des ordres énergisés

Ces mécanismes transforment les processus industriels et domestiques en apportant automatisation, précision et répétabilité. Leur intégration croissante dans les chaînes de valeur modifie fondamentalement les approches de production et de service.

Où retrouve-t-on ces mécanismes dans la vie quotidienne et professionnelle ?

Dans l’industrie automobile, les robots de soudage exécutent des séquences complexes en coordonnant plusieurs axes motorisés selon des programmes préétablis. Les centres d’usinage utilisent des broches pilotées pour adapter automatiquement la vitesse de coupe selon le matériau travaillé.

En domotique, les volets roulants motorisés s’ouvrent selon des créneaux horaires programmés, tandis que les systèmes de chauffage modulent leur puissance selon les capteurs de température. Les ascenseurs modernes calculent en permanence leur position et leur vitesse pour offrir un confort optimal aux passagers.

L’agriculture de précision emploie des tracteurs autonomes qui ajustent leur trajectoire et leurs outils selon les données GPS et les analyses de sol. Ces systèmes optimisent l’utilisation d’engrais et de carburant tout en améliorant les rendements.

Pourquoi le pilotage par source d’énergie optimise les performances industrielles ?

L’automatisation énergétique réduit les variations de qualité liées au facteur humain et permet une production en continu. Les systèmes peuvent fonctionner 24 heures sur 24 avec une précision constante, augmentant significativement la productivité.

La gestion fine de l’énergie diminue les gaspillages : un moteur ne consomme que la puissance nécessaire à la tâche en cours, contrairement aux systèmes mécaniques traditionnels qui fonctionnent souvent à régime constant. Cette optimisation peut réduire les coûts énergétiques de 20 à 40% selon les applications.

Les données collectées par les capteurs permettent une maintenance prédictive qui anticipe les pannes avant qu’elles n’interrompent la production. Cette approche diminue les coûts de maintenance et améliore la disponibilité des équipements.

L’influence des évolutions technologiques sur la gestion et l’exécution des ordres

L’intelligence artificielle transforme la façon dont les systèmes interprètent et exécutent les commandes. Les algorithmes d’apprentissage automatique analysent les patterns de fonctionnement pour optimiser automatiquement les paramètres opérationnels.

Les réseaux de communication industrielle comme EtherCAT ou PROFINET permettent une coordination en temps réel de centaines d’actionneurs avec des latences inférieures à la milliseconde. Cette synchronisation ouvre de nouvelles possibilités en robotique collaborative et en production flexible.

La simulation numérique préalable permet de tester virtuellement des séquences d’exécution avant leur implémentation physique, réduisant les risques et accélérant les phases de développement.

Sécurité et enjeux de contrôle pour des systèmes pilotés par énergie

La puissance nécessaire à l’exécution d’ordres implique des risques proportionnels qu’il convient de maîtriser par des dispositifs de sécurité adaptés et des procédures rigoureuses.

Quels sont les principaux risques associés à l’exécution d’ordres par énergie ?

Les dysfonctionnements des capteurs peuvent conduire à des interprétations erronées des commandes, provoquant des mouvements inattendus ou des arrêts intempestifs. Un encodeur défaillant peut par exemple faire perdre la référence de position d’un axe motorisé.

Les surcharges énergétiques représentent un danger majeur : un court-circuit électrique, une surpression hydraulique ou une surchauffe peuvent endommager irrémédiablement les équipements et présenter des risques pour les opérateurs. Les phénomènes transitoires lors des démarrages ou arrêts nécessitent une attention particulière.

La cybersécurité devient critique avec la connectivité croissante des systèmes industriels. Une intrusion malveillante pourrait détourner les commandes normales et provoquer des dommages matériels ou humains considérables.

Comment garantir la fiabilité et la sécurité lors d’un pilotage énergétique ?

Les systèmes de sécurité fonctionnelle implémentent des architectures redondantes où plusieurs chaînes de contrôle surveillent mutuellement leur fonctionnement. En cas de détection d’anomalie, des circuits de sécurité indépendants peuvent interrompre l’alimentation énergétique en quelques millisecondes.

Les arrêts d’urgence distribués permettent aux opérateurs d’intervenir rapidement depuis plusieurs points de l’installation. Ces dispositifs agissent directement sur les sources d’énergie sans passer par les systèmes de contrôle normaux.

La maintenance préventive planifiée vérifie régulièrement l’étalonnage des capteurs, l’usure des composants mécaniques et l’intégrité des circuits de sécurité. Les tests périodiques des fonctions de sécurité s’effectuent selon des procédures documentées et traçables.

Les normes et protocoles à respecter pour une exécution efficace et sans danger

La norme IEC 61508 définit les exigences de sécurité fonctionnelle pour les systèmes électroniques programmables. Elle établit quatre niveaux de sécurité (SIL 1 à 4) selon la probabilité de défaillance dangereuse tolérée.

Les directives européennes Machinery Directive et ATEX encadrent respectivement la sécurité des machines et l’utilisation d’équipements en atmosphères explosives. Ces réglementations imposent des évaluations de conformité obligatoires avant mise en service.

Les protocoles de communication industrielle sécurisés comme Safety over EtherCAT intègrent des mécanismes de détection d’erreurs et de temporisation qui garantissent l’intégrité des données de sécurité transmises entre les différents composants du système.

En définitive, l’exécution d’ordres par source d’énergie constitue un domaine technologique mature qui continue d’évoluer vers plus d’intelligence et d’efficacité. La maîtrise de ces concepts devient essentielle pour optimiser les performances industrielles tout en préservant la sécurité des installations et des personnes.